(株)和光

足跡7

前回は、製版までをご紹介しました。いよいよ今回からは実際に加工をしていきます。気がかりな懸念材料を克服できるのでしょうか?本人も不安ですが、やってみないと対応策も思いつかないので、実践あるのみです。

まずは、地表の空押しから初めます。

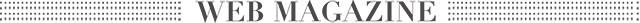

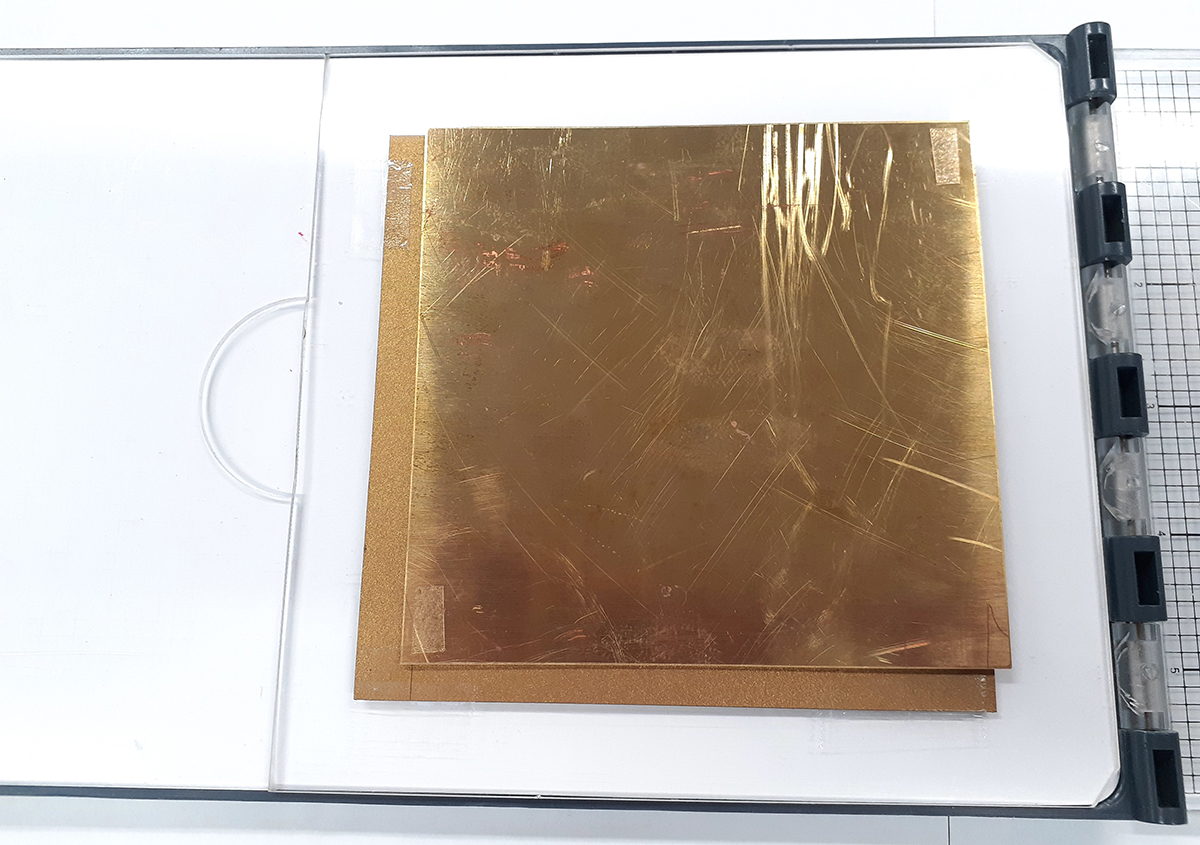

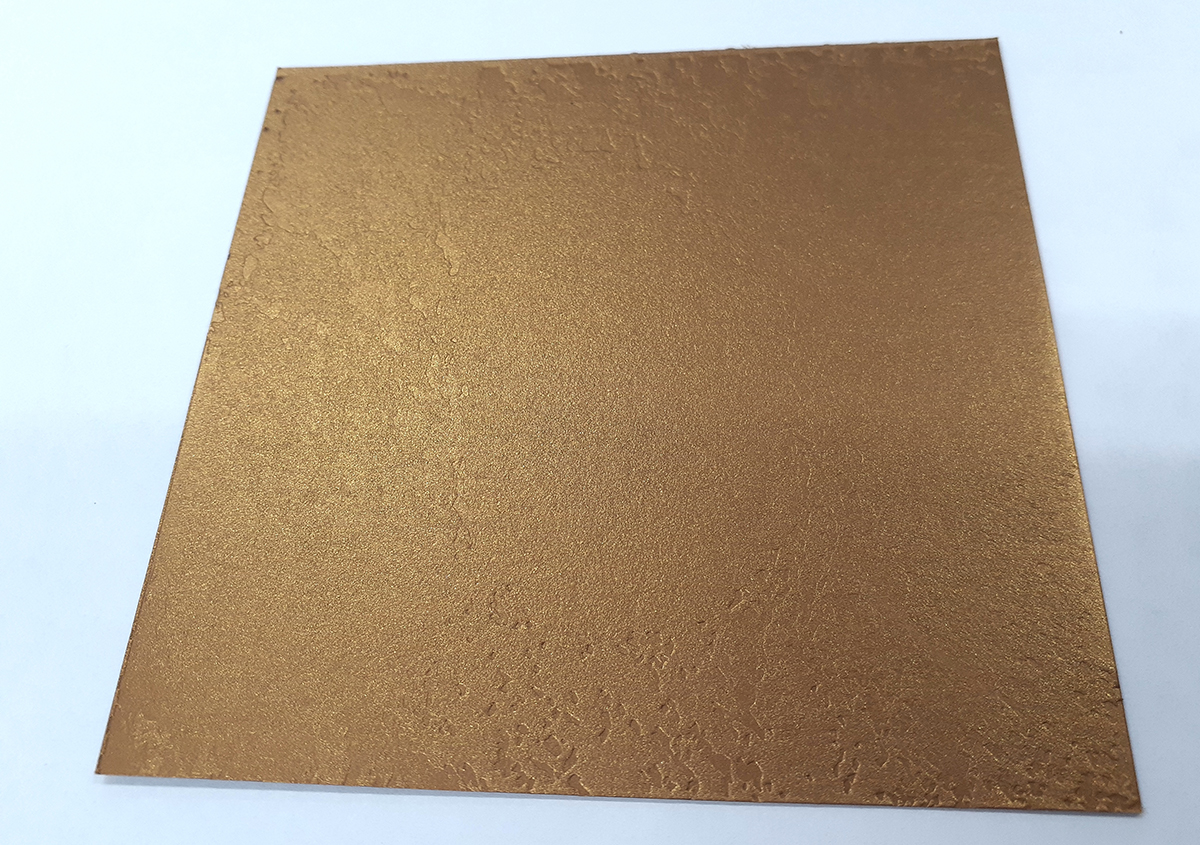

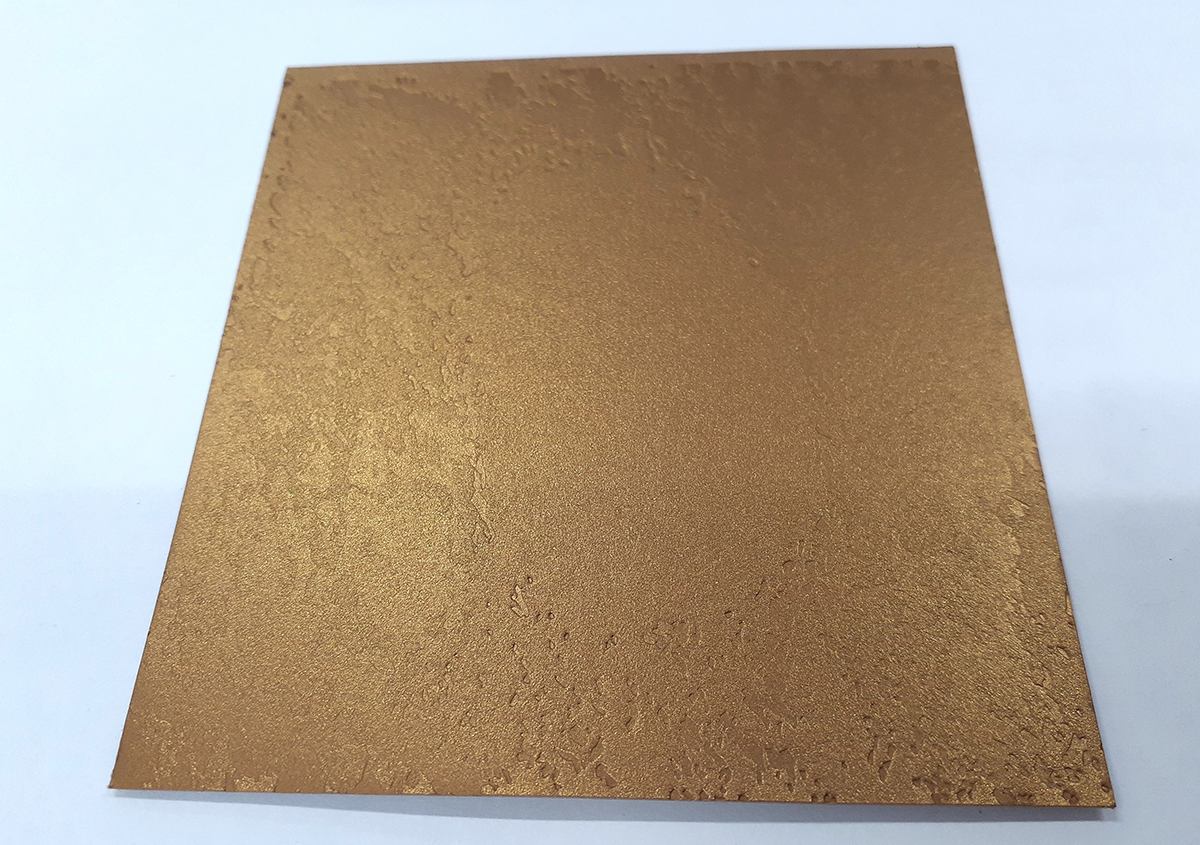

空押し用真鍮版と紙を用意します。(写真1)

(写真1)

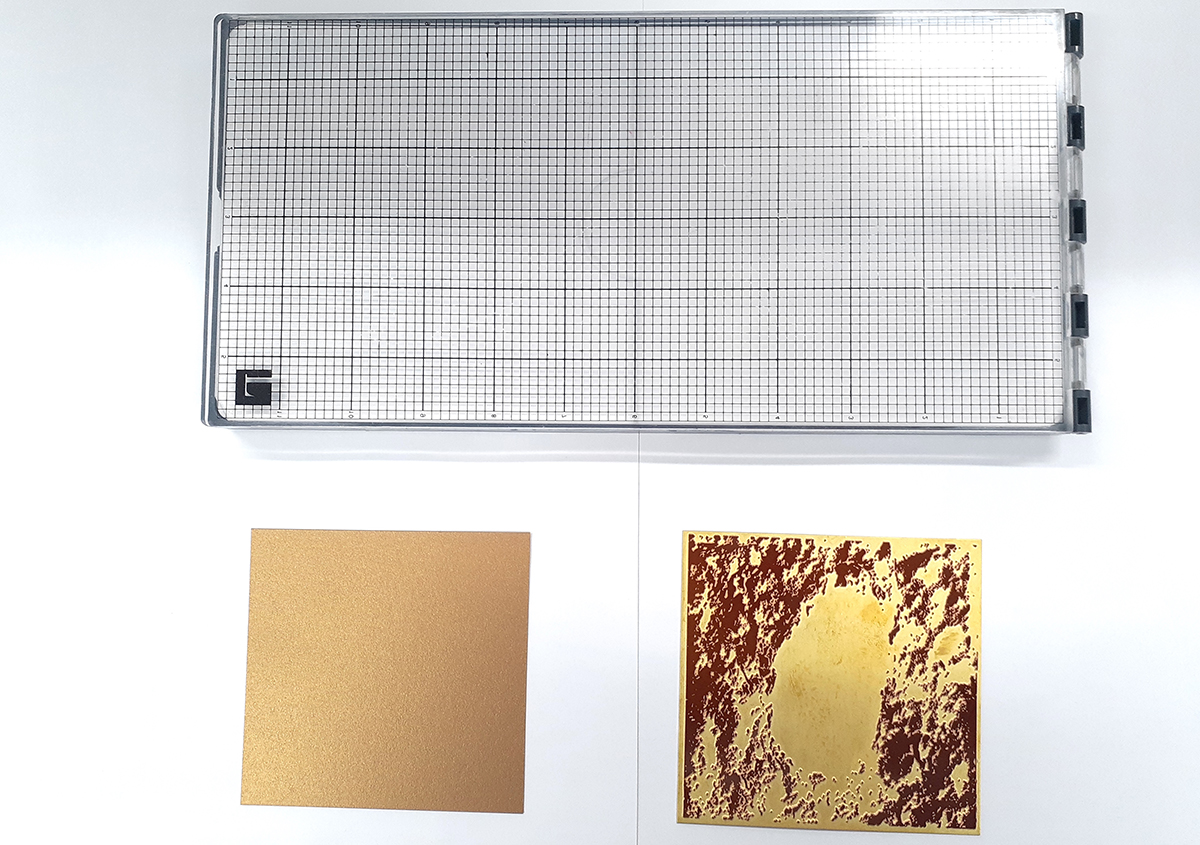

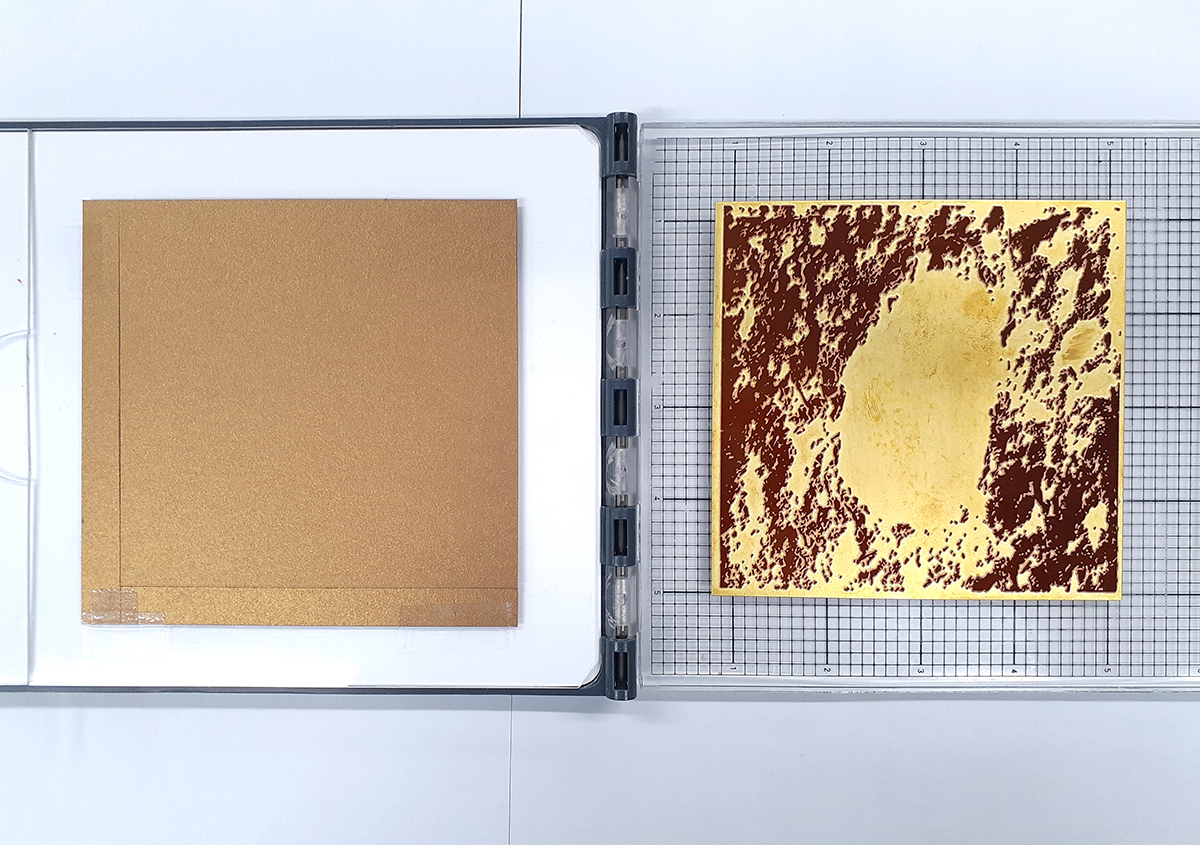

プラットフォームに紙とガイドをセットします(写真2)。何工程も加工するので、紙ガイドは必修です。

(写真2)

版の裏にダブルフェイスのタック紙を貼り、紙の上に版を乗せて位置を決めます。(写真3)

(写真3)

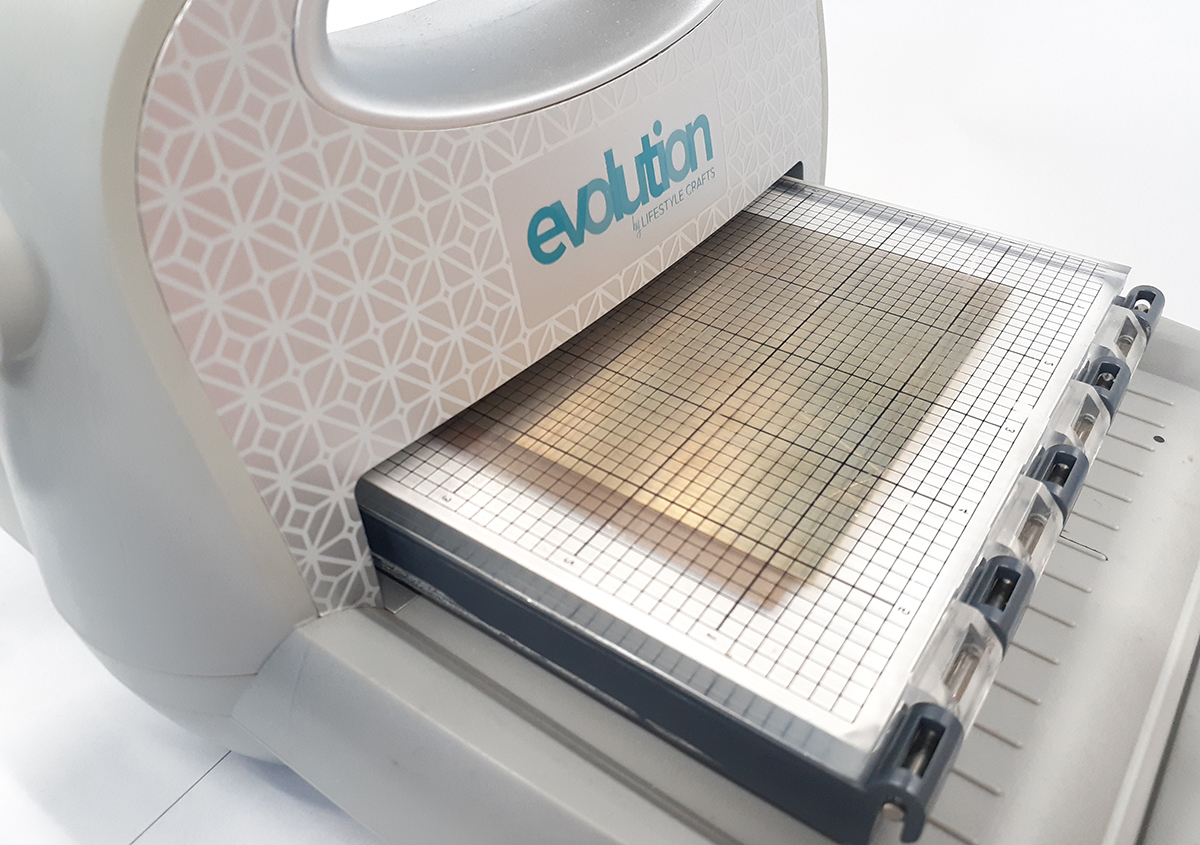

プラットフォームを閉じれば、版のセットが完了です(写真4)。ダブルフェイスのタック紙のおかげで、天板に版がセットされます。

(写真4)

いよいよレタープレスコンボで空押し加工を施します。うまくいくことを願って、くるくるハンドルを回します。何回やってもワクワクドキドキしますね。(写真5)

(写真5)

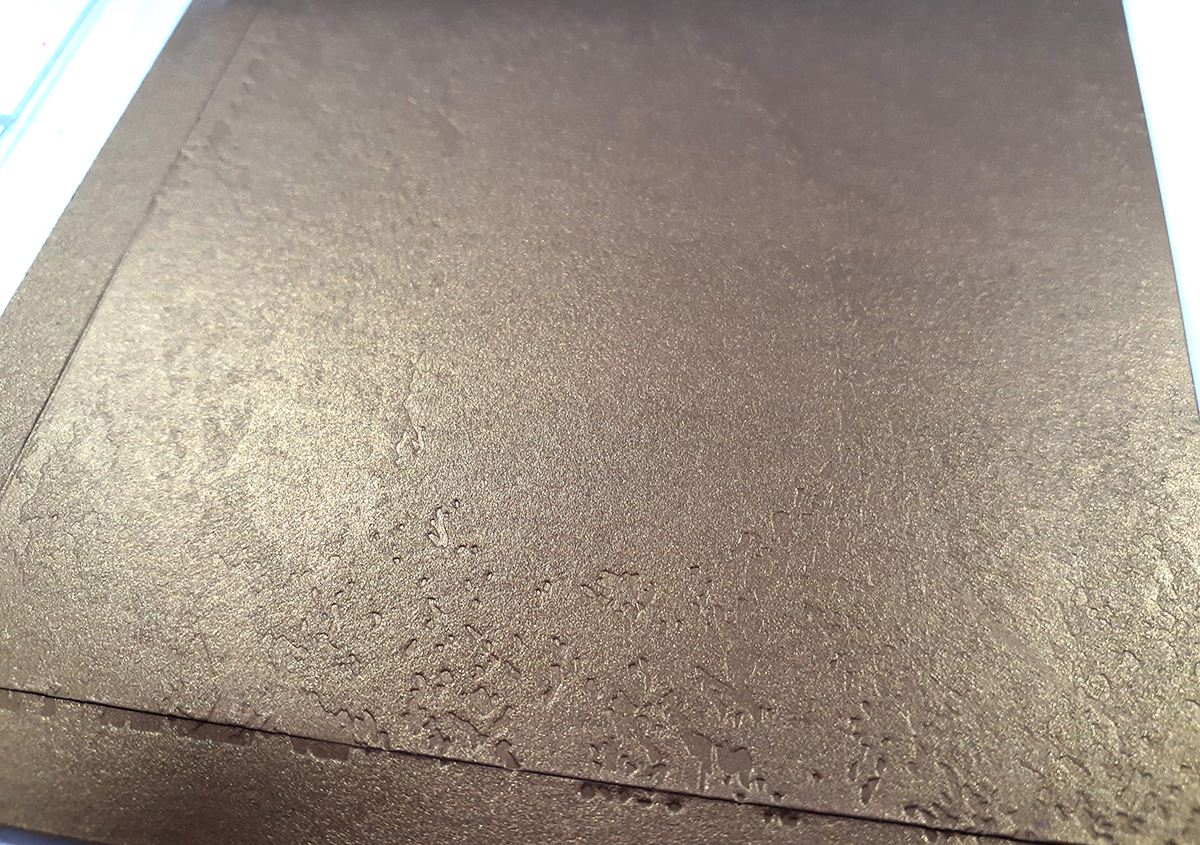

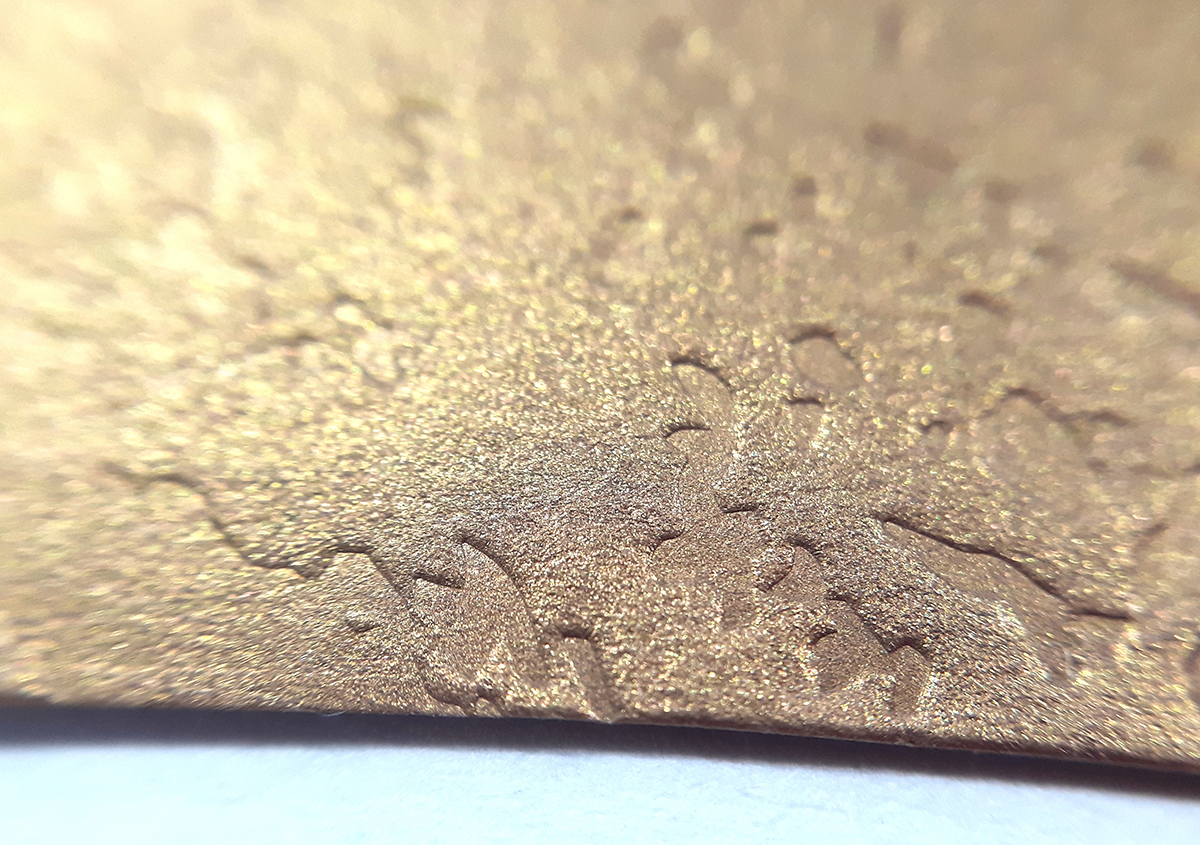

どうでしょうか?凹凸が表現されました(写真6)。もっとしっかり凹凸を出したほうが良いのか、これくらいで十分なのか悩みます。

(写真6)

次からの工程でプレスされ、空押し効果が減少するので、できるだけ空押しを強くかけておく必要があるので、更に強めに空押しをします。

圧力を最大にしてみます。プラットフォームが悲鳴をあげるまで圧力をかけてみました。比べてみましょう。

(写真7)

(写真8)

これが1回目です(写真7、8)。陰影が少し物足りません。

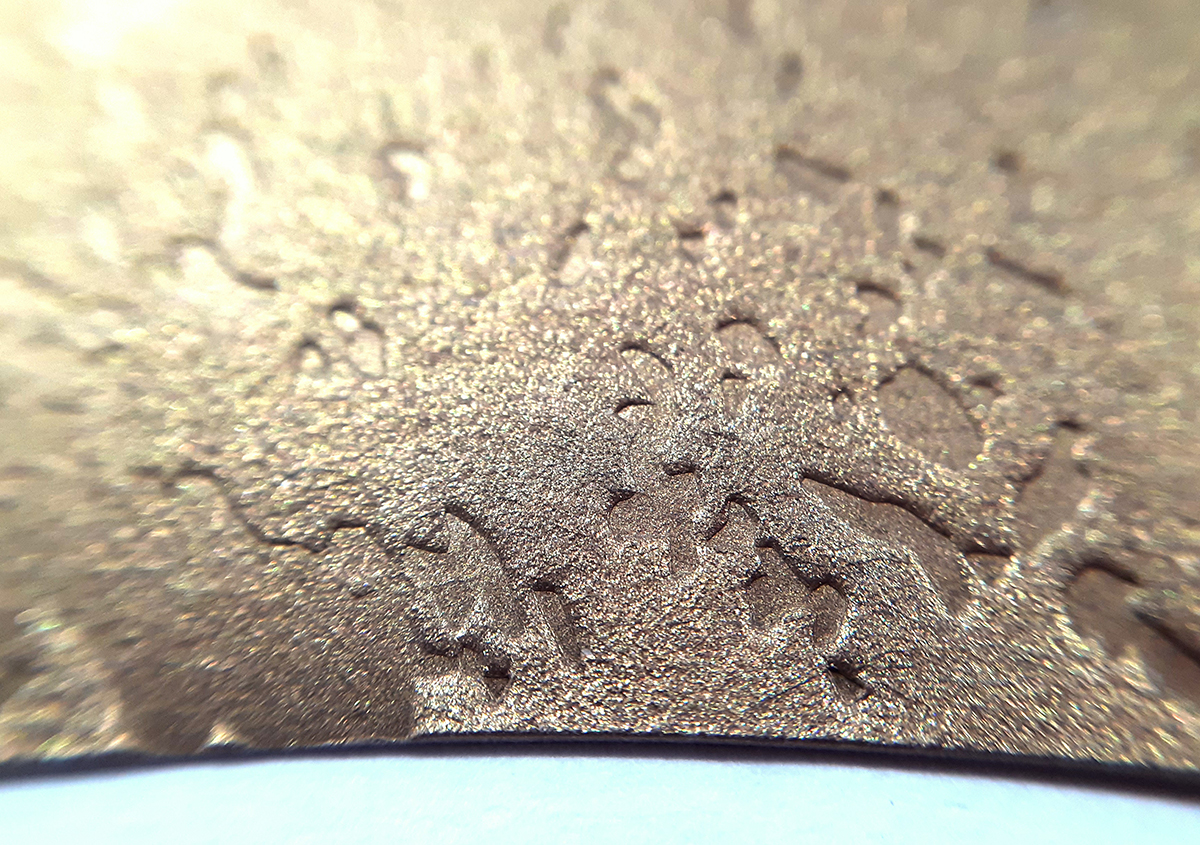

(写真9)

(写真10)

これが2回目です。(写真9、10)

少し陰影がはっきりしました。もう少しメリハリを出したいのですが、これ以上圧力を上げるとフラットフォームを壊しかねないので、これでやめておきます。

次からの工程で、どれだけ陰影が消えてしまうか心配ですが、現状では仕方ありません。このまま次の工程に進んでいくか、地表のデータの凹ませる領域を減らして空押しがかかり易いデータに変更するか考えながら、次回に進みたいと思います。