三星インキ株式会社

インキ調子を変える補助剤について

今回からは補助剤について説明させて頂きます。

印刷時に何かトラブルが発生した時、インキメーカーに改善要請すれば根本的な解決ができると思います。

ただ、『特定の用紙を使用する時だけ』『機械が安定しない刷り出しの時だけ』『冬の寒い時だけ』『この絵柄の時だけ』などの特定の時だけトラブルが起こる、あるいは起こった事があり、その他の時は全く問題ないので、新たにインキを変える手間と時間も取りたくないという時があります。

では、その時はどうしたらいいの?

そういった場合、一時的にトラブルを軽減する方法として、補助剤を使用するという方法があります。

補助剤とは、通常印刷する際にもう少しこういう性能を付与したい、あるいはトラブルが発生しそうな用紙や絵柄なので事前に対応しておきたい 等の場合に、印刷する直前にインキに添加して目標とする性能を付与させる、いわば脇役的な存在であります。

一般的にインキメーカーが補助剤として製造・販売しているのは、①インキ調子を変える ②皮膜特性を変える ③乾燥性を調整する ④その他特殊対応 等があります。

印刷方式によって内容が全く異なりますが、簡単にご紹介させて頂きます。

①インキ調子を変える

インキ調子を変えると言っても、単純に硬くする・軟らかくするだけでは分けてしまうのは難しいのですが、今回は簡単に分けて説明させて頂きます。

まずはインキを軟らかくする方法から

一般的にグラビア印刷やフレキソ印刷を行う際にインキ調子を軟らかくする方法としては、印刷時にインキに使用している低粘度溶剤(有機溶剤・水・アルコール等)を新たに添加して対応される事が多く、補助剤というよりも希釈剤を添加して対応する事が多いと思います。

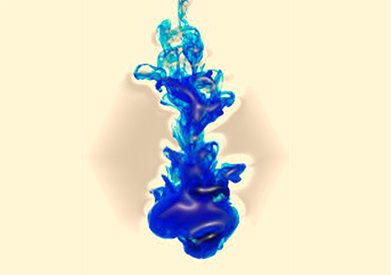

基本的にグラビア印刷やフレキソ印刷は、インキ中の溶剤(有機溶剤・水・アルコール等)が揮発する事で固形分だけが原反上に残存して皮膜となるという乾燥機構(蒸発乾燥)であり、印刷時に溶剤をインキに添加したとしても直ぐに揮発してしまうため、皮膜形成にはあまり影響を与えません(但し、溶剤を添加する事で固形分量が少なるので注意が必要です)。

(蒸発乾燥)

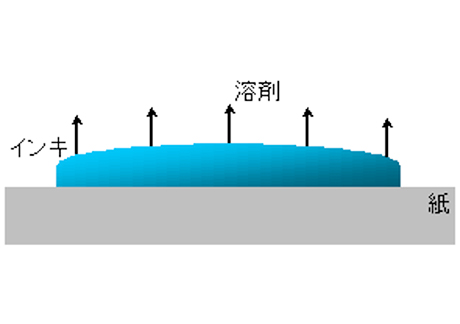

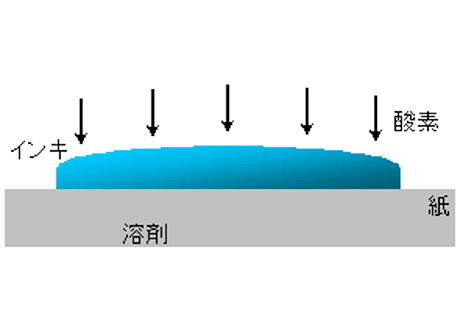

その反面、平版印刷に使用している溶剤は高沸点溶剤であるため、常温環境下では殆ど揮発せず、原反に浸透していく事で高粘度成分(樹脂や植物油)だけが残り、金属石けんを触媒として空気中の酸素と架橋して重合し、皮膜を形成するという乾燥機構(酸化重合)であります。

従って、グラビア印刷やフレキソ印刷のように溶剤が揮発しない平版印刷では、溶剤が多く存在していると乾燥の阻害要因(高粘度成分だけになりにくい)となり、皮膜形成に悪影響を与える事となるため、溶剤を添加して軟調化を図るのではなく、補助剤を添加して対応される事が多いです。

(酸化重合)

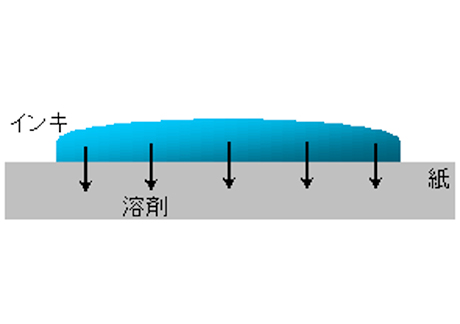

また、活版印刷については、用紙中に低粘度成分が浸透する事で原反上に固形分が残存し、皮膜を形成する乾燥機構(浸透乾燥)であるので、軟調化を図る際は溶剤等を添加することで対応できるのですが、インキ組成的に平版印刷用インキと類似した原材料を使用している事が多く、溶剤等を添加するよりも、平版印刷用の補助剤を使用された方が高い効果が得られる事があります。

ただし、活版印刷はインキをあまり軟らかくすると印刷時の加圧によってインキが非画線部に流れ出る(マージナルが出る)事がありますので、その点は注意して頂ければと思います。

(浸透乾燥)

次回は、インキ調子を変える補助剤について、もう少し細かい説明をさせて頂きます。