(株)和光

活(い)きた版 「箔押しその5」

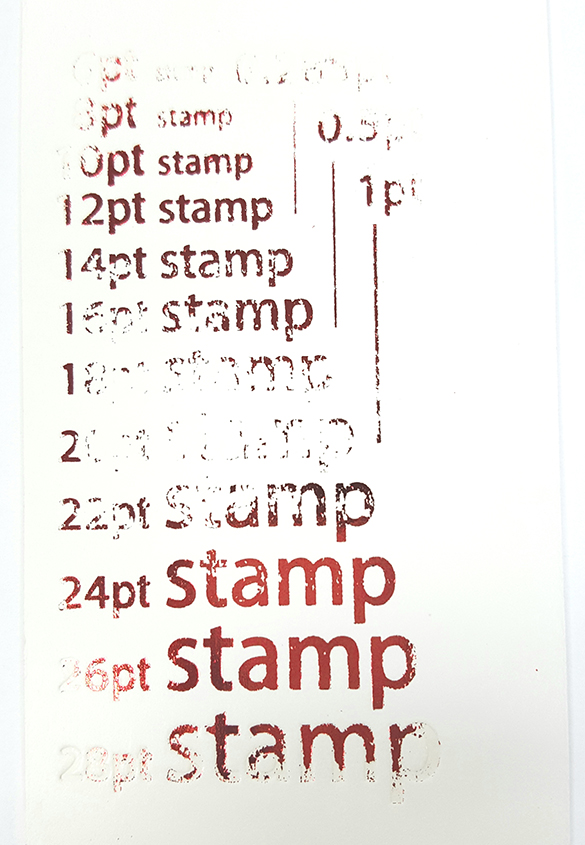

前回は、実際に箔押しを行いましたが、残念ながらうまくいきませんでした。改良して再挑戦です。

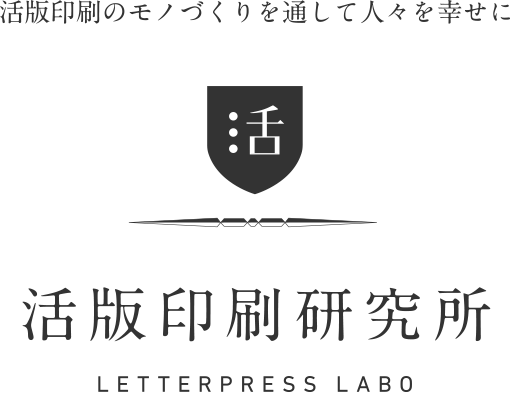

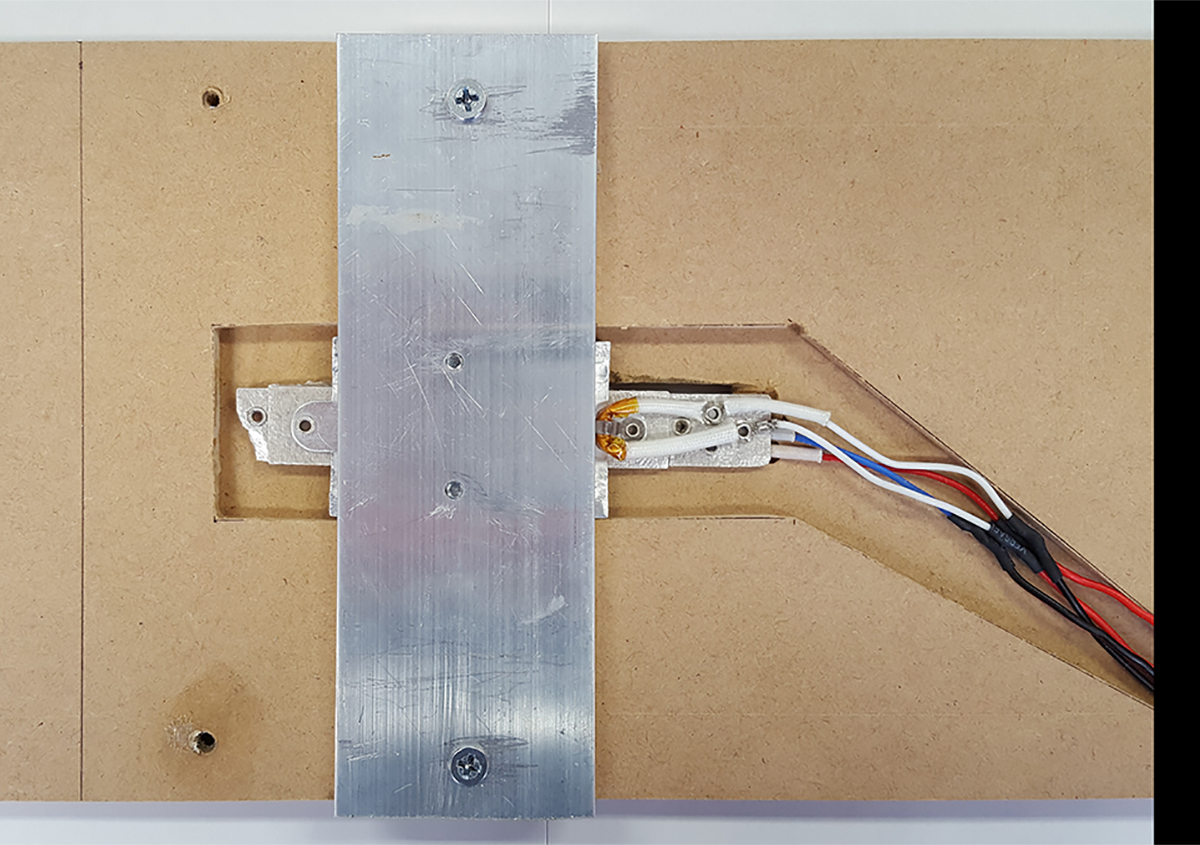

まず、アルミプレートを2枚並べて熱源としましたが、どうも2枚がフラットになっていないようなので、ここを改良します。

2枚から1枚に変更です。(写真1)

(写真1)

残念ですが、これで名刺サイズ限定になります。ポストカードサイズまでを考えていましたが、今回は見送りです。

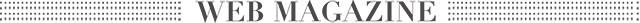

温度調節の確認をしてみます。

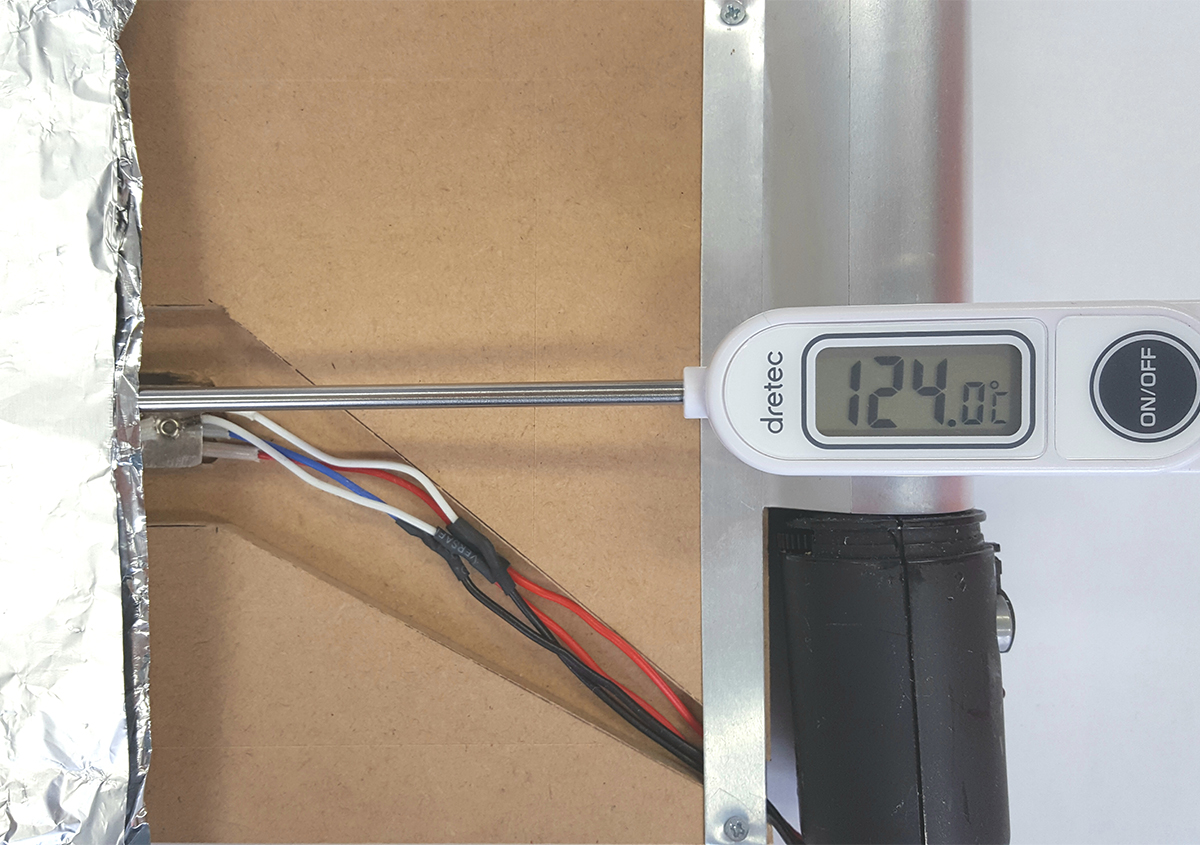

最低温度設定では、7分で88℃になりました。前回は15分で80℃だったので、アルミプレートの面積による加熱の遅さと、同時に放熱される熱が半減したからでしょう。そして、最大温度設定では、15分で123℃、最大124℃になりました。(写真2)前回は、1時間超えで、しかも安全装置により電源が切れたので、飛躍的に向上しました。(箔押し面積は犠牲になりましたが…)

(写真2)

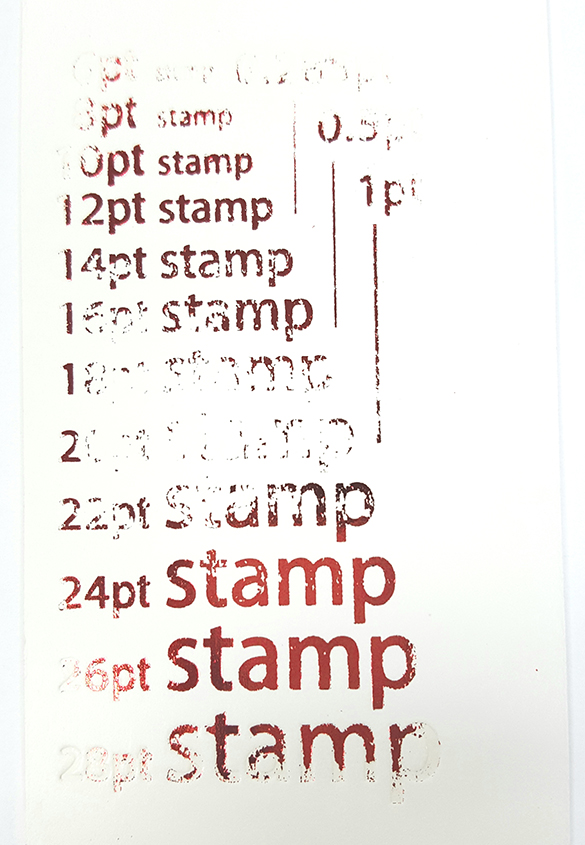

さあ、どうでしょうか?箔押ししてみます。(写真3)

(写真3)

うまくいきませんでした。非常に残念です。

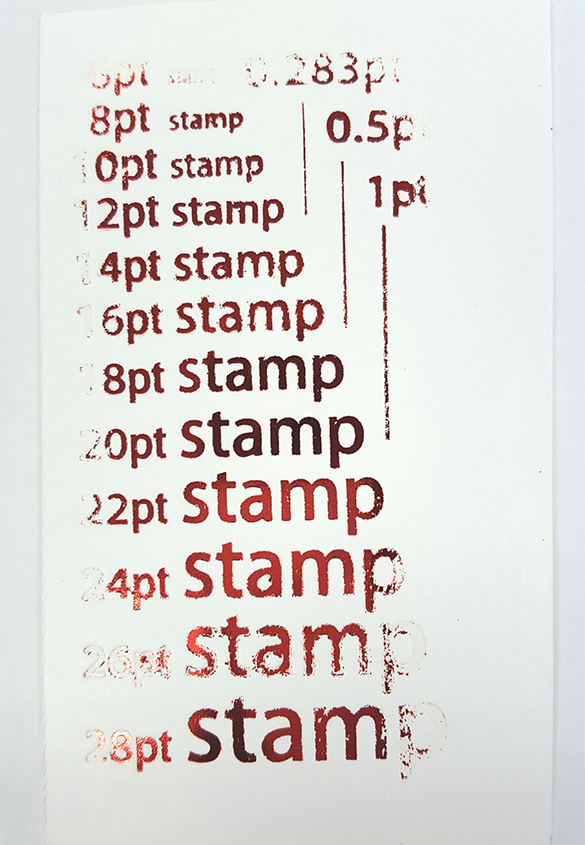

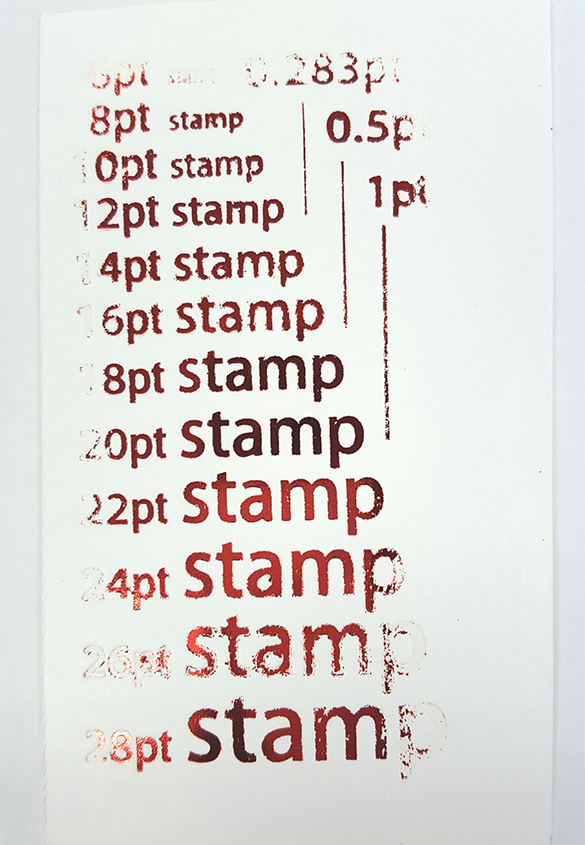

今回も、中心付近が転写されませんでした。そこで、印圧を調整して再挑戦します。(写真4)

(写真4)

今度は上下部分が転写されません。

印圧はしっかりかかっているのですが、箔がうまく転写されませんでした。

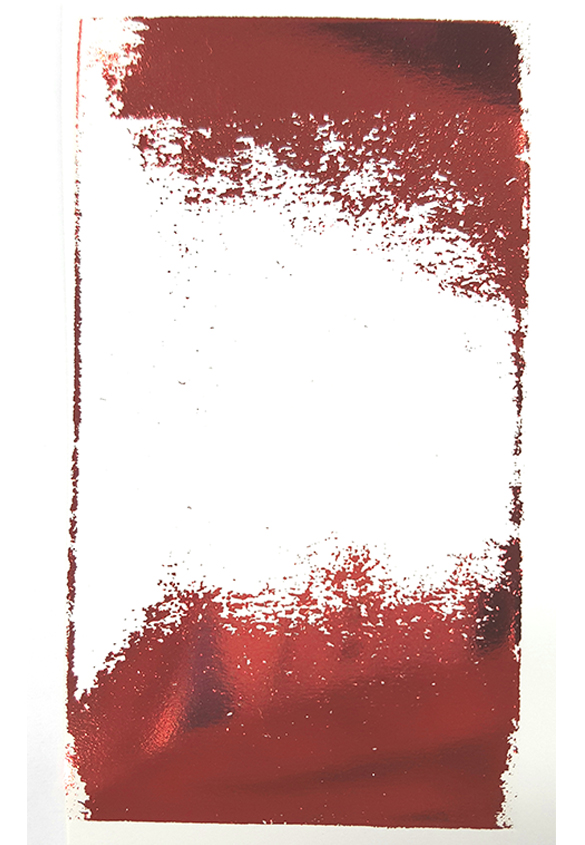

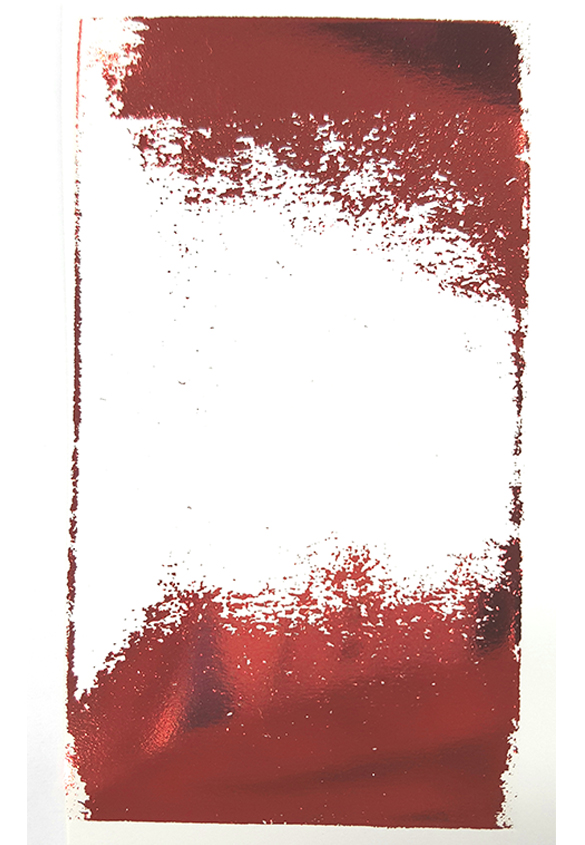

現状を把握するために、ほぼ全面に箔押しをしてみます。

まず、調整無し状態からLet’s Hotstamp!

(写真5)

やはり、真中部分が転写されませんでした。(写真5)

次に、調整をしてLet’s Hotstamp!

(写真6)

真ん中は転写されましたが、1部転写されていない部分が発生(写真6)。(これが、調整スパイラル!)

どうやら、全面的に手直しが必要な模様です。

ここで、心が折れてしまいました。

気分転換に、10月14・15日に開催された。活版WESTに向かいました。

時折、雨が降る天候の中、大勢のお客様が来場されていました。

我が活版印刷研究所もブースを構えておられました。(写真7)

(写真7)

弊社の真鍮版を使われているブースもあり、エネルギー補給ができました。(写真8)

(写真8)

さあ、仕切りなおしてLet’s Hotstamp!

(写真1)

(写真2)

(写真3)

(写真4)

(写真5)

(写真6)

(写真7)

(写真8)