(株)和光

活(い)きた版 「箔押しその3」

前回はアイロンを使って版に熱を加えましたが、版の加熱に20分かかり、毎ショットごとにアイロンを置いて待つ作業が必要で、その上にアイロンの取り回しが面倒で、すぐに箔押しが出来ませんでした。今回は他の方法で版の加熱に挑戦したいと思います。

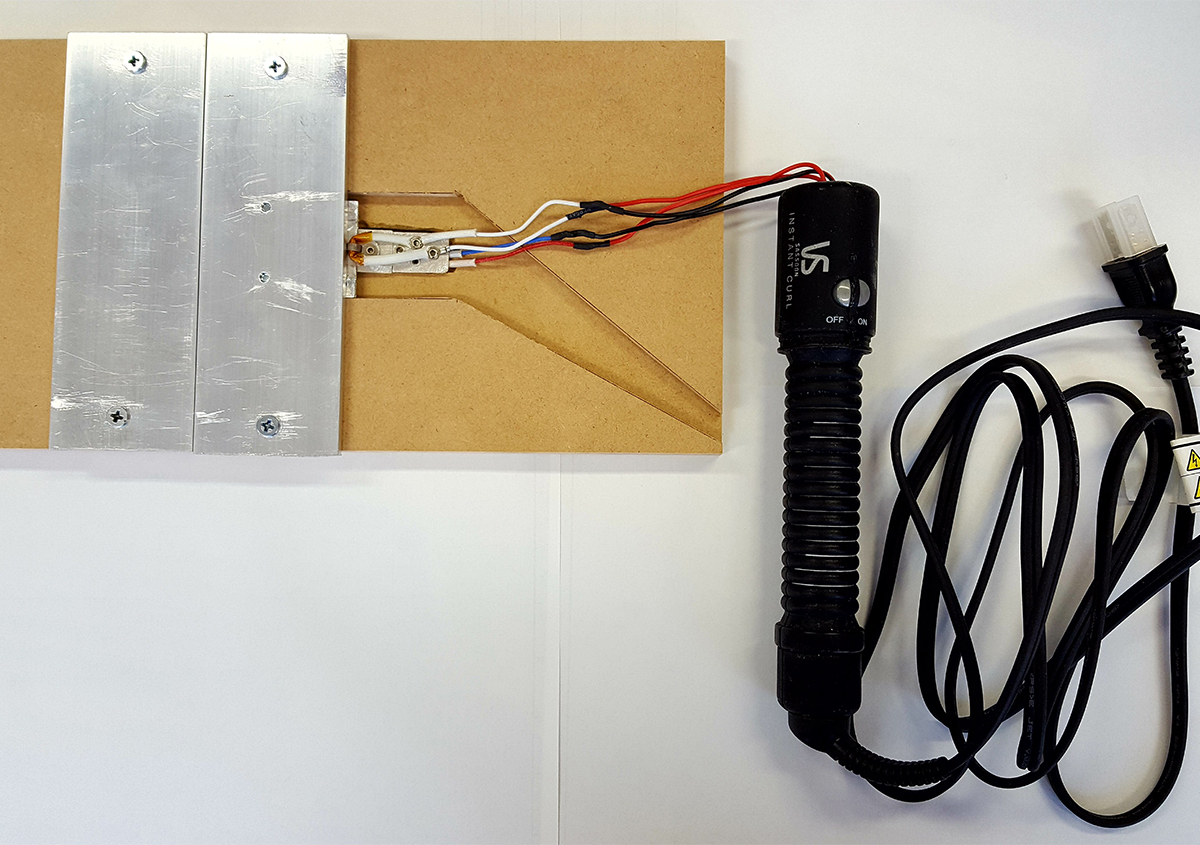

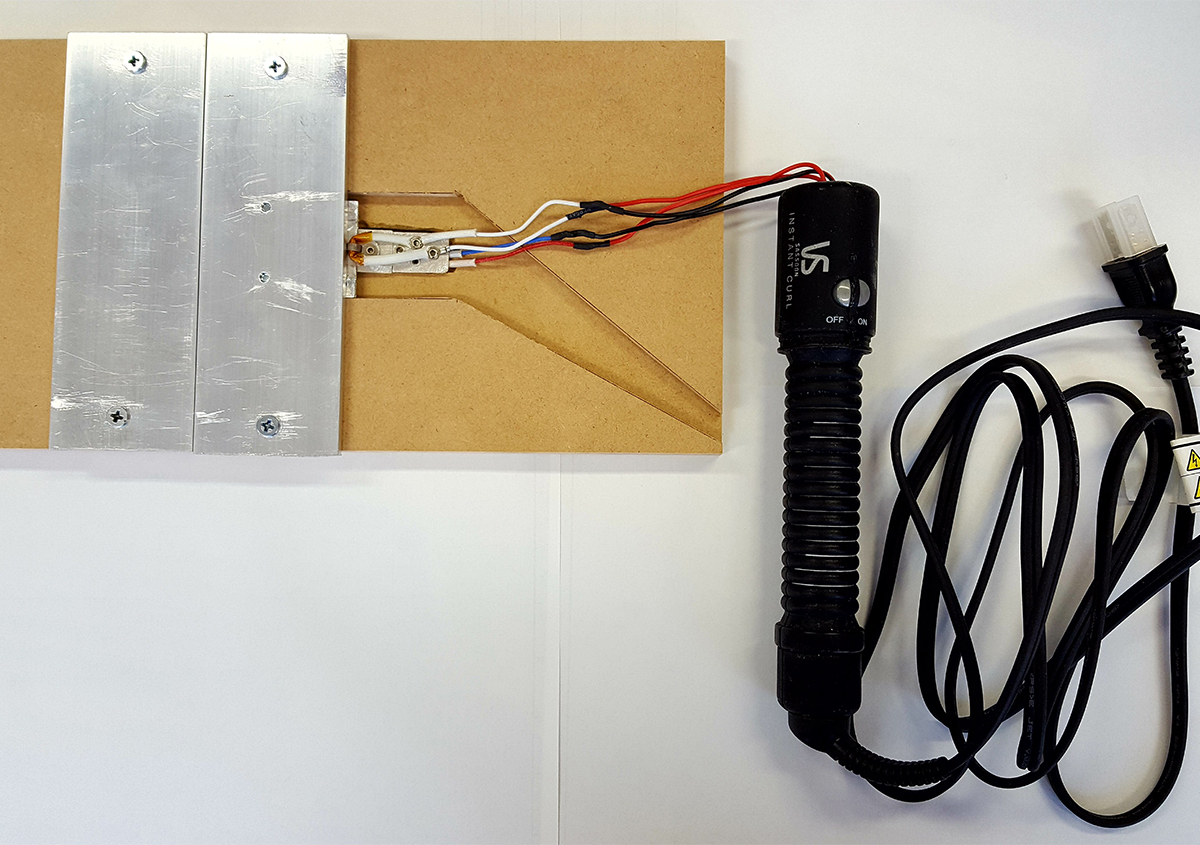

以前、奥様が使用していたヘアアイロンがあり(温度調節つまみが壊れて買い換えた)、何かに使えるかなと思って取り置きしていたものがあったので、それを使用します(写真1)。物を捨てられない性分が今回は役に立ちました。

(写真1)

ヘアアイロンには温度調節つまみが付いていたので、うまくいけば加熱温度も設定でき、一定温度を保ってくれすはずです。箔押しがとても楽になります。

この点が、前回のアイロン放置法と大きく違う点です。

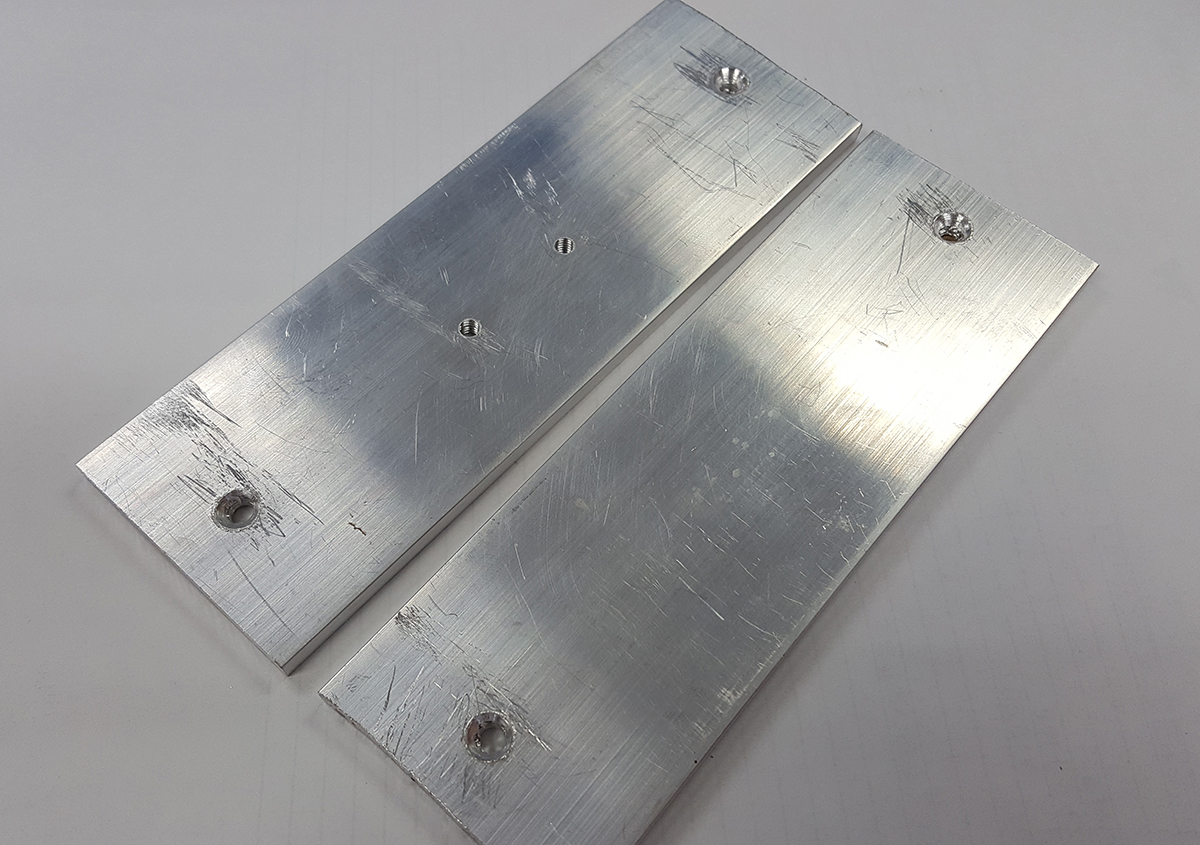

分解してヒーターと基盤とコードを取り出します。これがヒーター本体です(写真2)。アルミ板は丸くなっていたのを広げました。穴は固定用に開けました。

(写真2)

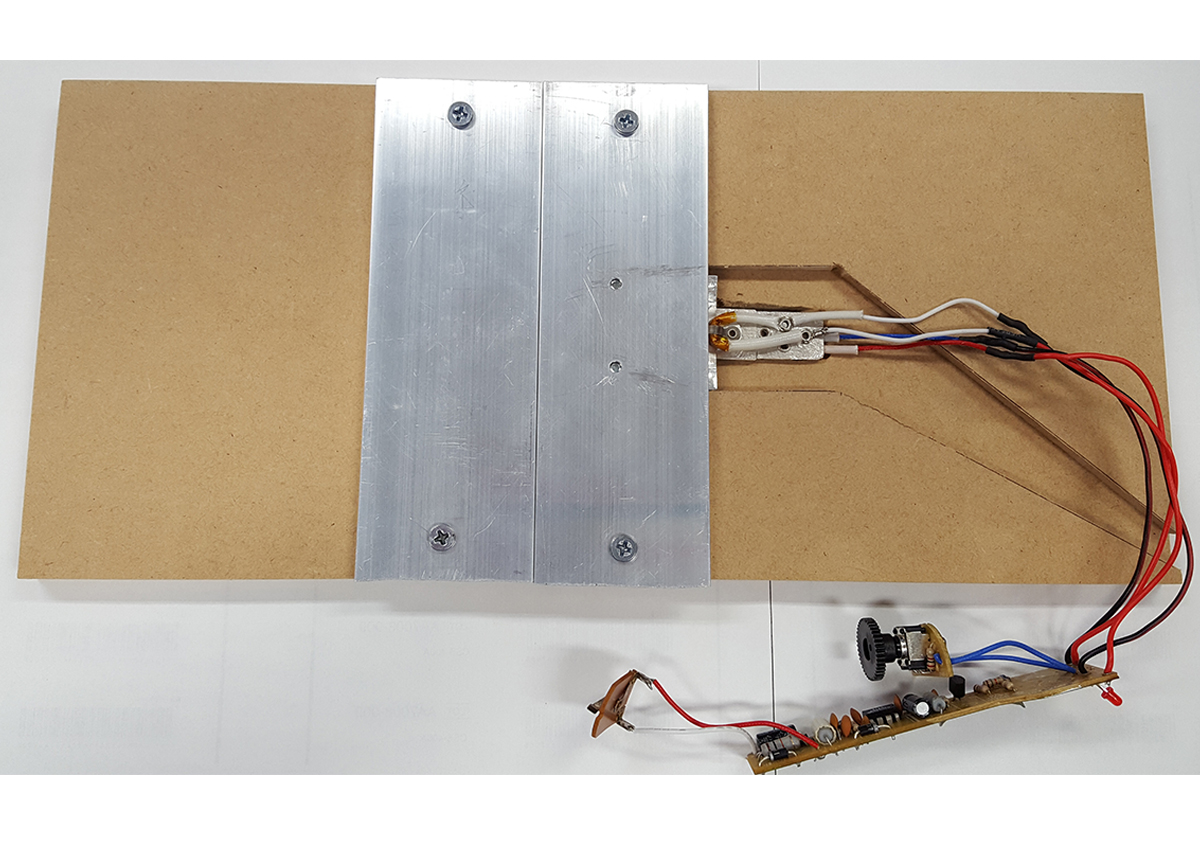

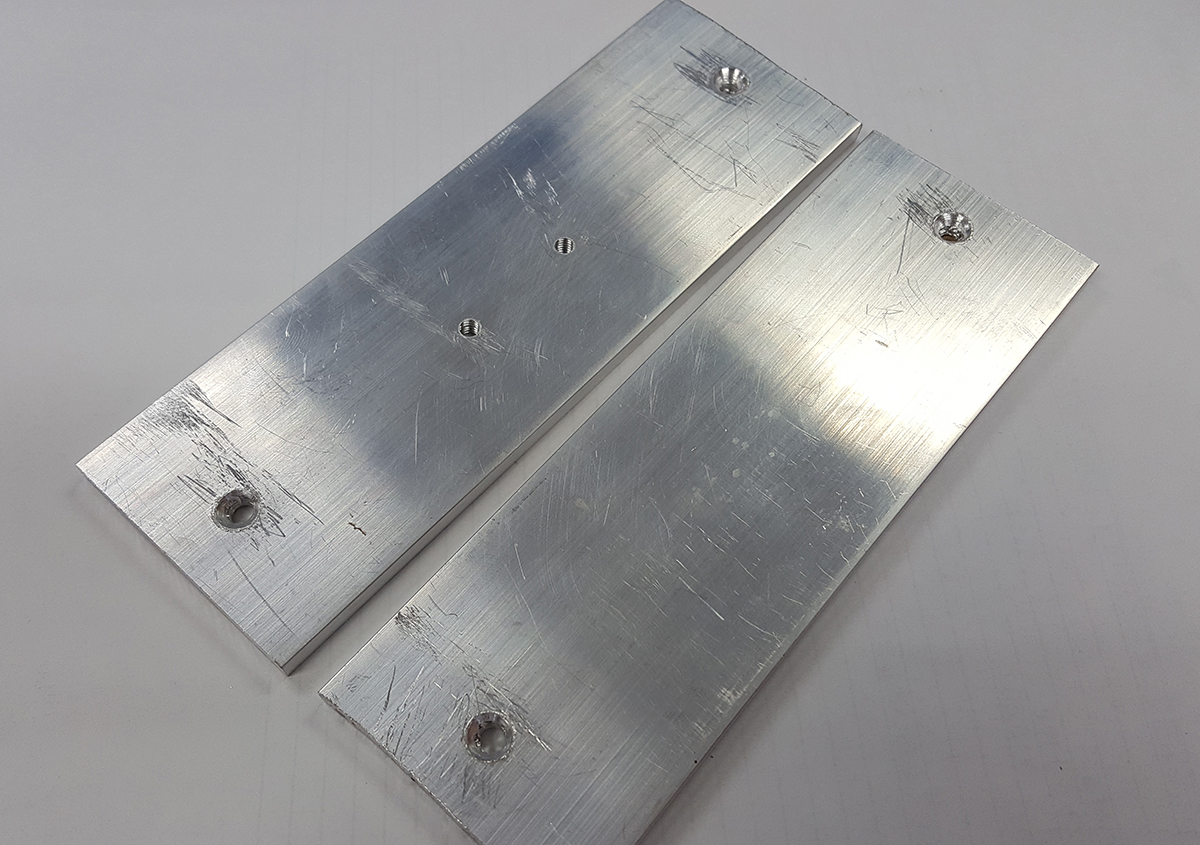

5mm厚のアルミプレートにヒータ固定とプラットフォーム固定用の穴をあけます(写真3)。

(写真3)

ヒーター装着です(写真4)。

(写真4)

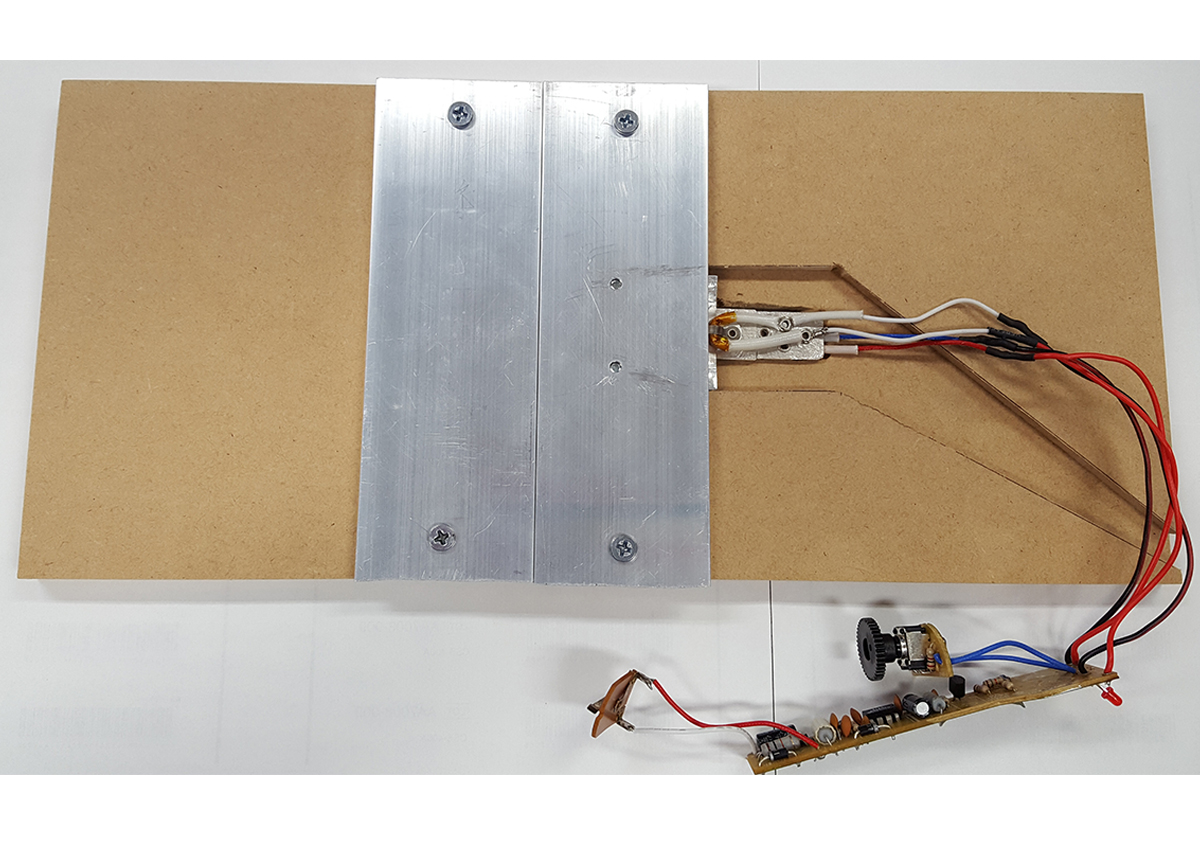

板をくりぬいて、スペースを設け、アルミプレートにボルトで固定し、設置します。コードが短かったので、延長しています。大きなアルミ板全体が熱源になります。サイズは110mmx100mmです(写真5)。

(写真5)

裏から見ると、温度調整用のサーモスタットが見えます(写真6)。

(写真6)

これがうまく作動してくれると、温度を一定に保ってくれます。

基盤部分のケースですが、適当なケースが入手できず、元のヘアアイロンのケースに戻しています(写真7)。

(写真7)

作動テストが終わったら、ケースに入れて仕上げたいと思います。

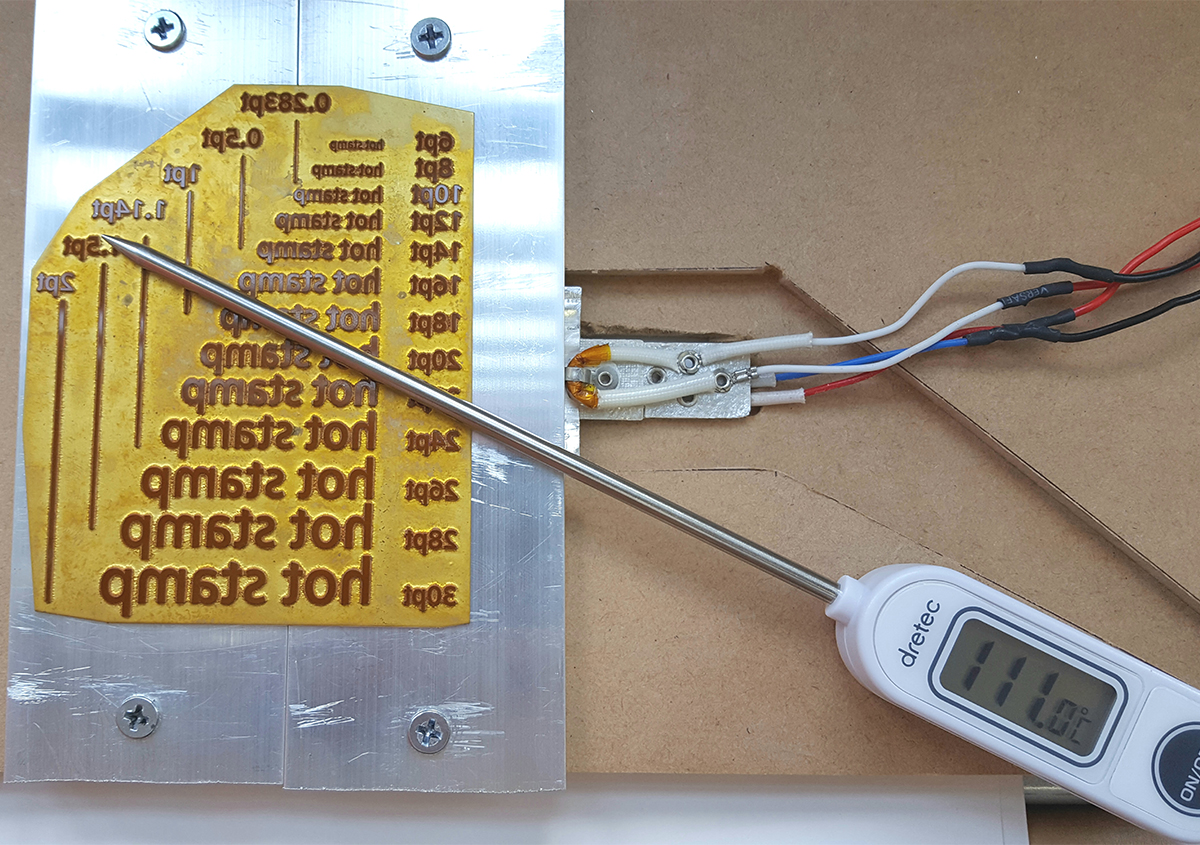

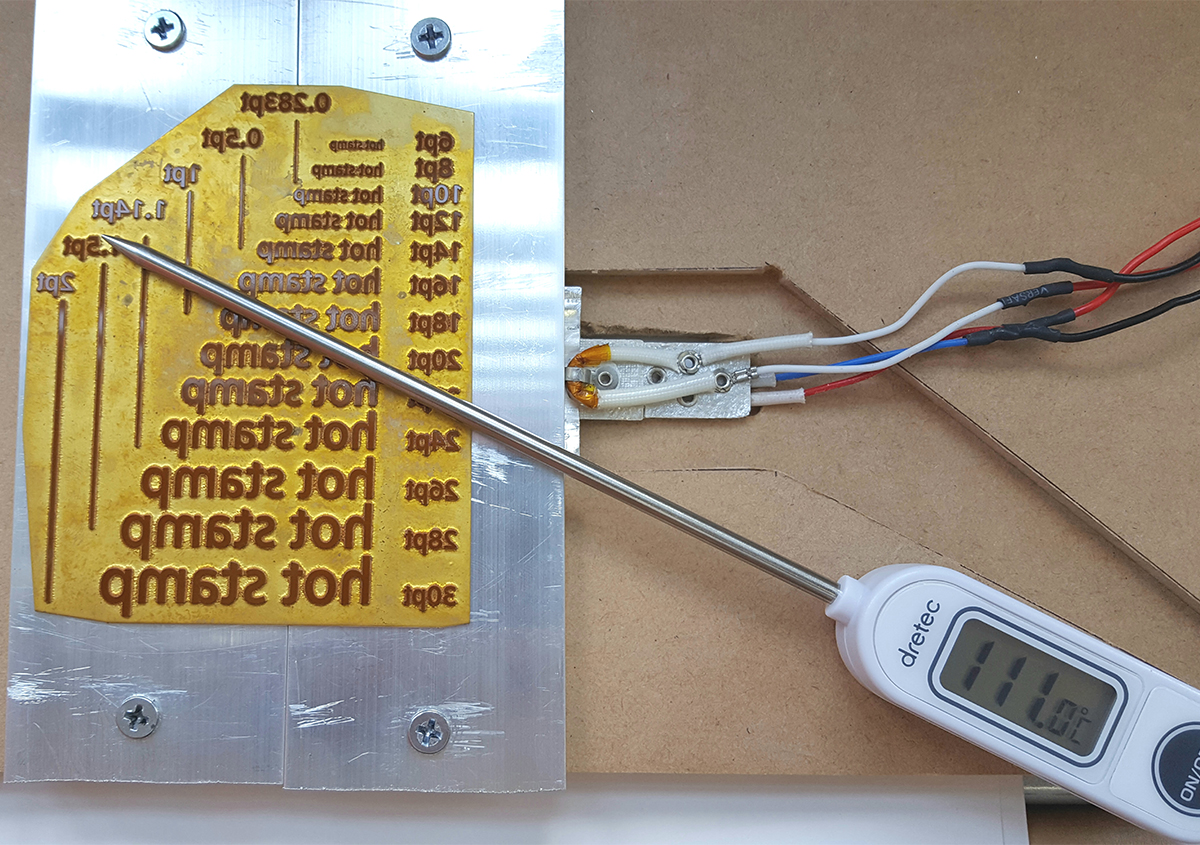

いよいよ通電テストです(写真8)。うまく加熱されるでしょうか?アルミプレートがヘアアイロンと比べて大きので、少し不安です。

(写真8)

110℃超えてくれました。よかったです。

ここで、時間切れです。残りの宿題は、ホットのプラットフォームが16mmになったので、上板を作成しなければなりませんし、温度調節が何度から何度までなのかの検証。そして、実際箔押しをしてどうなるかです。

次回をお楽しみに。

(写真1)

(写真2)

(写真3)

(写真4)

(写真5)

(写真6)

(写真7)

(写真8)